Klebefilme zur Herstellung von Aluminiumwabenplatten

Dank geeigneter Klebefilme lassen sich in Verbindung mit einer besonderen Prozesstechnik Aluminiumwabenplatten herstellen, die im Vergleich zu heutigen Standards wesentlich höhere Schälfestigkeiten aufweisen. Untersuchungen haben ergeben, dass die Schälfestigkeit unter Klimawechselbelastung nicht ab-, sondern in bestimmten Fällen sogar zunimmt. Auf diese Weise hergestellte Aluminiumwabenplatten eignen sich auch für den Aussenbereich.

Minimaler Materialeinsatz ohne Verzicht auf Leistung

Die zentrale Forderung bei der Herstellung von Aluminiumwaben ist die effiziente Applikation von Klebstoff an die jeweils richtige Stelle. Da die Waben nur geringe Kontaktflächen zum Deckblech besitzen, muss in diesem Kontext der Kraftübertragung von der Wabenkante zur Deckschicht grosse Aufmerksamkeit geschenkt werden.

Bisher trug man den Klebstoff auf das Deckblech auf und platzierte den Wabenkern in den Klebstoff – man spricht auch vom Einbetten der Stege. Eindeutiger Nachteil dieser Methode ist allerdings, dass sich mehr als 90% des Klebstoffs am falschen Platz befindet, auch wenn durch rheologische Tricks eine Meniskusbildung an der Wabenkante erreicht werden kann. Die Klebstoffbelegung im gesamten Wabenzellhohlraum zeigt keinerlei Nutzen, sondern wirkt sich sogar nachteilig aus, weil zu hohe Klebstoffkosten entstehen und die brennbare Masse unnötig gesteigert wird. Zudem ergeben sich in den meisten Fällen auch negative Einflüsse auf die Verbundfestigkeit, wenn die Kraftübertragung unproduktiv oder falsch erfolgt. Probleme entstehen in diesem Zusammenhang immer dann, wenn an die Wabenplatten hohe Anforderungen an die Brandbeständigkeit, Verbundfestigkeit, Dauerhaftigkeit, Witterungsbeständigkeit und Schlagfestigkeit gestellt werden. Solche Ansprüche sind nur dann erfüllbar, wenn die Wabenkanten optimal im Klebstoff eingebettet sind und der Klebstoff selbst duktil ist.

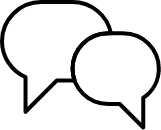

Bild 1: Klebfilmkonzentration auf Aluminiumwabenkanten.

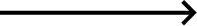

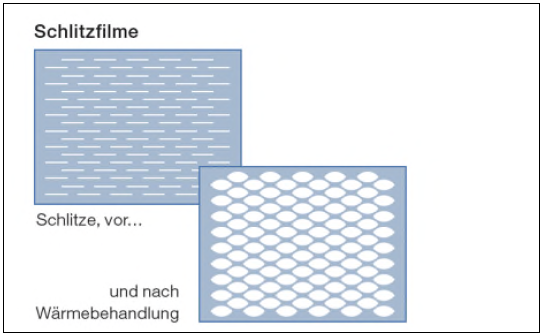

Bild 2: Schlitzöffnung während der Film-Wärmebehandlung.

Um den Anforderungen nach einer leistungsstarken und effizienten Herstellmethode von Aluminiumwabenplatten gerecht zu werden, wurde ein System entwickelt, bei dem sich der Klebstoff aus einer Klebfilmfläche heraus auf die Zellkanten konzentriert (Bild 1).

Dank der neuen Methode gelingt es, die Klebstoffkonzentration so effektiv zu gestalten, dass mit der halben Klebstoffmenge die 3 – 5-fache Festigkeit erreicht werden kann – vorausgesetzt, die Rheologie im geschmolzenen Zustand stimmt, d.h. die Haftung zum Untergrund und die mechanische Klebstoffleistung sind optimal aufeinander abgestimmt.

Einfache Methode

Das Verfahren beruht auf einem entsprechend präparierten Film, der sehr viele kleine Perforationsschlitze enthält, die sich nach dem Erhitzen auf die Schmelztemperatur, oder ein wenig darüber, öffnen, so dass sich ein Klebstoffnetz bildet (Bild 2).

Die Herausforderung liegt darin, diese Netzbildung so zu lenken, dass es deckungsgleich auf die Wabenstruktur aufgetragen wird. Dafür müssen folgende Grundbedingungen erfüllt sein:

- Der Film muss frei auf dem Wabenkern liegen.

- Der Film muss bi-axial gereckt sein, d.h. es muss eine homogene Polymermolekülorientierung in der Fläche vorliegen.

- Der Film muss ein Schlitzmuster enthalten.

Das «Geheimnis» dieser Verklebungsmethode ist, dass sich der Klebstoff in dem Moment den Weg zum Steg automatisch sucht, in dem die Wärmeübertragung auf den Klebefilm stattfindet. Allerdings muss der Prozess so angepasst werden, dass die erwähnten Bedingungen erfüllt sind. Dazu bedarf es vor dem Industrieeinsatz einer aufwändigen, aber lohnenden Prozessoptimierung.

Ein Vergleich der Verbundfestigkeiten mit anderen Klebtechniken zeigt, dass mit dieser neuen Methode Alu- und Stahlwabenpaneele äusserst effektiv herstellbar sind. So können wesentlich bessere Schälfestigkeiten erzielt werden als bei bisherigen Aluwabenplatten, aber auch die Biegefestigkeiten sind mit den herkömmlichen Wabenplatten vergleichbar und selbst die Kriechfestigkeit bei erhöhten Temperaturen reicht meistens aus. Die resultierenden Festigkeiten selbst auf unbehandeltem Metall sind erstaunlich und Ziehöle vermögen diese Leistung nicht zu schmälern, da deren Verträglichkeit mit den apolaren Klebefilmen hervorragend ist.

Witterungsbeständigkeit

Fassadenplatten sind besonders stark und besonders lang Witterungseinflüssen ausgesetzt. Um zu prüfen, ob die mit der neuen Methode hergestellten Platten den steigenden klimatischen Umweltbelastungen gewachsen sind, wurden Klimawechseltests durchgeführt, die sowohl feucht-heisses Klima, als auch sehr tiefe Temperaturen beinhalten – und dies in sehr schneller Abfolge. Diese beschleunigte Alterung erfolgte drei Monate lang. Darüber hinaus wurden die Wabenplatten ebenfalls einen Monat lang einem permanenten Salzsprühnebel ausgesetzt, der zwar der unbehandelten Aluminiumoberfläche zusetzte, jedoch keine Unterwanderung der Klebschicht zur Folge hatte und auch keine Delaminationen verursachte. Auch diese harschen Bedingungen haben die ausgezeichnete Verbundfestigkeit des Deckblechs auf dem Wabenkern nicht beeinträchtigt.

Erreichbare Festigkeiten

Für die Festigkeitsuntersuchungen wurden sechs verschiedene Klebfilme mit ca. 100g/m2 verwendet. In jedem Fall handelt es sich um olefinische Filme, die mit MAH (Maleinsäureanhydrid) modifiziert sind. Die Schmelzbereiche unterscheiden sich nach Grad der Co-Polymerisierung und der chemischen Natur der Grundkette und liegen zwischen 80°C und 160°C. Alle Filme zeigen eine hervorragende Haftung auf unbehandeltem Metall, unterscheiden sich aber in ihrer Rheologie im geschmolzenen Zustand und im plastischen Verformungspotenzial im festen Zustand.

Die Eigenschaften der Filme sowie deren Wabenverklebung sind in Tabelle 1 dargestellt. Um die optimale Festigkeit zu erreichen ist die Prozesstemperatur bei gegebener Prozesszeit zu bestimmen. Der Zusammenhang wird in Bild 3 ersichtlich.

Bild 3: Festigkeitsverlauf für verschiedene Prozesse

Bild 4: Schematische Darstellung des kontinuierlichen Verklebungs-Verfahrens das bei Bedarf auch diskontinuierlich mit beheizten Etagenpressen erfolgen kann.

Vergleicht man die Festigkeitswerte von nicht vorbeschichteten mit vorbeschichteten (pre-coat) Wabenkernen (Bild 3) und die plastische Verformung der Klebschicht beim Abschälen der Deckschicht (Bild 5 und 6), wird deutlich, dass die Einbettung der Wabenkante im Klebstoff mit dem Vorprozess wesentlich bessere Ergebnisse liefert. In Bild 4 werden die Anlagen der unterschiedlichen Verfahren schematisch gezeigt.

Wird jedoch bei gegebener Prozesstemperatur die optimale Prozesszeit gesucht, dann nähern wir uns asymptotisch mit der Zeit an die höchsten Verbundfestigkeiten, d.h. es hängt stark von der Temperatur ab, wie schnell die nötige Prozesszeit erreicht wird. Wie sich die Prozesszeit eruieren lässt, wenn zum Beispiel die Prozesstemperatur nicht höher als 125°C sein darf, lässt sich aus Bild 7 ablesen.

Vergleich mechanische Werte

Aluwabenplatten werden in vielen Fällen mit 2K Klebstoffen (PUR oder EP) hergestellt, und zwar in der Regel unter Verwendung von ca. 300g/m2. Standardmässig lieferbare 2K Systeme erreichen trotz des Einsatzes von deutlich mehr Klebstoff gegenüber der Klebefilm-Methode nur relativ geringe Schälwiderstände erreicht werden konnten.

Bild 5: Abgeschälte Deckschicht mit Vorprozess.

Bild 6: Abgeschälte Deckschicht ohne Vorprozess.

Kriechfestigkeit

Wabenplatten werden ausgesprochen hohen lokalen Spannungen ausgesetzt (Wabenkanten), welche eine Gefahr für die Wärmestandfestigkeit darstellen. In Bild 8 wird anhand von Trommelschältests bei verschiedenen Temperaturen von Raumtemperatur bis 115°C gezeigt, dass thermoplastische Klebefilme durchaus das Potenzial haben Wabenplatten so zu verkleben, dass die nötige Wärmestandfestigkeit für Aussenanwendungen erreicht wird. Drei verschiedene Klebefilme waren die Basis für diese Untersuchung, wobei immer die gleiche Verklebungstechnik angewendet wurde. Erstaunlicherweise gibt es keine direkte Korrelation zwischen Schmelzbereich und Wärmestandfestigkeit. 22.001 / 125g erweicht zwischen 115°C und 130°C, 22.111 / 100g zwischen 120°C und 130°C, 23.111 / 100g bei ca. 140°C – 150°C. Trotzdem stellen wir fest, dass 22.001 aufgrund starker Fliessneigung bei erhöhten Temperaturen nur bis 60°C genügend Wärmestandfestigkeit zeigt, hingegen 22.111 mit gering höherem Schmelzbereich bereits bis ca. 95°C eingesetzt werden kann. Erstaunlich ist auch, dass 23.111 mit einem viel höheren Schmelzbereich nicht bei viel höheren Temperaturen als 22.111 verwendet werden kann, da die bei 100 °C gemessene Schälfestigkeit mit der von 22.111 gleichzusetzen ist. Dies zeigt, dass der Erweichungsbereich allein keine Garantie für eine ausreichende Hitzebeständigkeit ist. Auch 3- und 4-Punkt-Biegeversuche, die zum Vergleich mit Verklebungen mit einem reaktiven Epoxidharzklebstoffsystem durchgeführt wurden, zeigen, dass thermoplastische Folienklebstoffe bei halber Klebstoffmenge bis 80°C durchaus konkurrenzfähig in der Festigkeit sind. Die an handelsüblichen Platten gemessenen mechanischen Eigenschaften sind in der Tabelle zusammengefasst.

| Eigenschaften/Bezeichnungen | Einheit | 2K EP | Pontacol 22.111 |

| Dicke (ASTM C366) | [mm] | 10 ± 0.3 | 10 ± 0.3 |

| Plattengewicht (ASTM D898, DIN 53 855) | [kg/m2] | 4.60 | 4.30 |

| Druckfestigkeit (ASTM C365, DIN 53 291) | [MPa] | 4.25 | 4.25 |

| Trommelschältest (ASTM D1781, DIN 53 295) Längs Quer |

[Nmm/mm] [Nmm/mm] |

> 50 > 50 |

> 250 > 250 |

| 4 Punkt-Biegetest (ASTM C393, DIN 53 293) Längs Quer Durchbiegung bei 450 N, Zentrum längs Durchbiegung bei 450 N, Zentrum quer |

[N] [N] [mm] [mm] |

1700 1540 4.9 5.4 |

1480 1420 6.0 6.0 |

| 3 Punkt-Biegetest (ASTM C393, DIN 53 452) Längs Quer |

[N] [N] |

3170 1940 |

2380 1810 |

| Anwendung im Temperaturbereich | [°C] | -55 bis +100 | -55 bis +80 |

Tabelle 1: Vergleich Testergebnisse Aluminiumwabenplatten, hergestellt mit 300g/m2 2K EP-Klebstoff bzw. 150g/m2 Klebefilm (Pontacol 22.111)

Bild 7: Abhängigkeit Trommelschälfestigkeit von Presszeit nach DIN 53 295.

Bild 8: Trommelschältest nach DIN 53 295 bei verschiedenen Temperaturen.

Die grünen Kurven zeigen den Widerstand einer Wabenplatte, die mit 300g/m2 2K PUR verklebt wurde. Die blauen Kurven sind repräsentativ für den Widerstrand einer Platte, die mit einem thermoplastischen Klebefilm (22.111 / 100g) auf konventionelle Art verklebt wurde. Die roten Kurven widerspiegeln die Festigkeit mit demselben Klebefilm, jedoch mit der früher beschriebenen, innovativen Prozesstechnik für die Klebstoffkonzentration auf den Wabenkanten. Die Bruchenergie ist signifikant höher als bei der 2K PUR Verklebung, obwohl nur ein Drittel des Klebstoffgewichtes verwendet wurde. Mit dieser Technologie lassen sich also deutliche technische Vorteile zeigen, ohne erhöhte Kosten in Kauf nehmen zu müssen. Ein Bild der zerstörten Probe unter dem Diagramm verdeutlicht das Niveau der plastischen Verformung, welche während des Schlagvorgangs als Folge des starken Widerstands verursacht wurde.

| Eigenschaften | Einheit | Pontacol 20.801 | Pontacol 20.301 | Pontacol 22.001 | Pontacol 22.111 | Pontacol 22.401 (V953) | Pontacol 23.111 |

| Chemische Basis | EVA | EAA | LLDPE | LDPE | HDPE | PP | |

| Schmelzbereich | [°C] | 80-90 | 90-105 | 115-130 | 120-130 | 125-135 | 140-150 |

| Schmelzindex DIN 53735 (190 °C/21.2 N) | [g/10 min] | 6-9 | 6-9 | 3-8 | 3-6 | 3-8 | 5-8 |

| Dichte | [g/cm2] | 0.94 | 0.93 | 0.90 | 0.91 | 0.93 | 0.91 |

| Minimale Klebfugentemperatur | [°C] | 100 | 115 | 130 | 140 | 140 | 165 |

| Offene Zeit | [s] | <1 | <1 | <2 | <1 | <1 | <1 |

| Wärmestandfestigkeit (DMTA) | [°C] | 75 | 80-90 | 105 | 110 | 120 | 135 |

| Pressdauer | [min] | 5 | 3 | 3 | 5 | 5 | 5 |

| Pressdruck | [bar] | <1 | <1 | <1 | <1 | <1 | <1 |

| Presstemperatur | [°C] | 105 | 120 | 155 | 155 | 155 | 170 |

| Klebefilmgewichtt | [g/m2] | 100 | 95 | 100 | 100 | 100 | 100 |

| Schubmodul | [MPa] | 20 | 60 | 60 | 100 | 800 | 360 |

| Elastizitätsmodul | [MPa] | 20 | 120 | 115 | 75 | 1460 | 870 |

| Streckgrenze | [MPa] | 4 | 4.8 | 3.8 | 7.7 | 13.9 | 17.2 |

| Zugfestigkeit | [MPa] | 26 | 24.3 | 14.1 | 27 | 13.9 | 30.3 |

| Bruchdehnung | [%] | 1100 | 1020 | 1430 | 1200 | 460 | 1050 |

| Zugscherfestigkeit auf Aluminium (ZSF) 23°C | [MPa] | 10 | 10.2 | 11 | 12 | 12.8 | 11 |

| ZSF 47°C | [MPa] | 5 | 6 | 6.5 | 10 | 10.6 | 9.6 |

| ZSF 70°C | [MPa] | 0.7 | 1 | 2 | 6 | 8.2 | 8 |

| ZSF 90 °C | [MPa] | — | — | 0.5 | 4 | 6 | 7.5 |

| Trommelschälfestigkeit (TSF) 23°C | [Nmm/mm] | 51 ± 2 | 54 ± 4 | 254 ± 13 | 265 ± 26 | 39 ± 3 | 250 ± 19 |

| TSF 14 Tage SST 35°C | [Nmm/mm] | 76 ± 5 | 49 ± 5 | 239 ± 3 | 298 ± 30 | — | — |

| TSF 28 Tage SST 35°C | [Nmm/mm] | 73 ± 3 | 48 ± 2 | 245 ± 22 | 314 ± 19 | — | — |

| TSF 30 Tage KWT 23°C | [Nmm/mm] | 153 ± 17 | 103 ± 9 | 245 ± 11 | 261 ± 24 | 22 ± 2 | 230 ± 25 |

| TSF 60 Tage KWT 23°C | [Nmm/mm] | 186 ± 16 | 118 ± 9 | 176 ± 35 | 301 ± 4 | — | 209 ± 30 |

| TSF 90 Tage KWT 23°C | [Nmm/mm] | 196 ± 15 | 127 ± 12 | 239 ± 13 | 306 ± 11 | — | 214 ± 28 |

| SST = Salzsprühtest bei 35°C | |||||||

| KWT (Klimawechseltest) 40‘ +23°C, 30% r.F., 90‘ kühlen / 60‘ 35°C, <30% r.F., 80‘ heizen / 120‘ +50°C, 80% r.F., 30‘ heizen / 240‘ +80°C, 30% r.F. |

|||||||

| Pontacol Verklebungsprozess ist Grundbedingung für die oben erwähnten Eigenschaften. | |||||||

Tabelle 2: Gesammelte Daten von Wabenplattenverklebungen

Fazit

Das vorgestellte Verfahren, das auf einem geschlitzten Klebefilm beruht, bietet die Möglichkeit, Aluminiumwabenplatten klebstoffsparend ohne Leistungsverzicht herzustellen. Unter bestimmten Voraussetzungen gelingt es mit dieser neuen Methode im Vergleich zu einem herkömmlich eingesetzten Epoxydharzsystem, mit der halben Klebstoffmenge die 3 – 5-fache Festigkeit zu erzielen. So konnte in verschiedenen Praxisversuchen unter industriellen Bedingungen gezeigt werden, dass mit dem neuen Prozess sogar ein 75g/m2 Klebefilm ausreichte, um die geforderten Eigenschaften zu erreichen.

Jetzt Kontakt aufnehmen